HACCP対応のために企業がすべきこととは

2018年6月に衆議院にて可決された『改正食品衛生法』。その中でも食品の製造・加工・調理・販売等を行う全事業者に対して課されたHACCPは、食品に携わる企業では誰しもが耳にしたことがあるかと思います。HACCP義務化にあたり必要となる対応や、守らなかった場合の罰則、よくある課題やそれらに有効なツールをご紹介します。

1.HACCPの概要

2.HACCP義務化に伴う対応と罰則

3.HACCP対応の課題

4.時間も手間もかかるHACCP文書作成、効率化するツールとは

5.HACCP文書作成ツール「HACCPクリエータ」のお問い合わせ

1.HACCPの概要

HACCPとは「Hazard(危害)」「Analysis(分析)」「Critical(重要)」「Control(管理)」「Point(点)」の頭文字をとった略語です。食品の原材料の受入から最終製品までの工程ごとに、微生物による汚染や金属の混入等の危害を予測した上で、危害の防止につながる特に重要な工程を継続的に監視・記録する工程管理の手法を指します。

HACCPの対象は、食品の製造・加工、調理、販売などの食品を扱うすべての事業者です。現在、食品衛生法では、営業するのに許可が必要な業種が34ありますが、HACCPは食品衛生法では許可が必要ないすべての業種も対象となります。

HACCPは宇宙開発から生まれた?

HACCPの考え方は、1960年代にアメリカの宇宙開発に伴って構想されてきたとされます。宇宙での食中毒は生死に直結するリスクとなるため、宇宙食に求められる高い安全性を追求する必要がありました。現在でも日常的に実施されている製品検査は、製造後の製品を抜き取って安全性を調べるものですが、検査をされていない残りの個体が安全かどうかは100%保証されるものではありません。そのため、全く別の考え方で安全性を確保する必要があり、各製造工程で安全性を担保するHACCPの思想が提唱されました。

2.HACCP義務化に伴う対応と罰則

HACCPの実施は組織全体で適切に実施することが不可欠です。そのため、企業方針としてHACCP導入を決定し、HACCPチームを編成して7原則12手順に沿って進めます。手順1~5は原則1~7を進めるにあたっての準備となります。

| 手順1 | HACCPチームの編成 | 製品を作るために必要な情報を集められるよう、各部門から担当者を集めます。調達・工務・製造等・・・ (※HACCPに関する専門的な知識を持った人がいない場合は、外部の専門家を招いたり、専門書を参考にしても◎) |

|---|---|---|

| 手順2 | 製品説明書の作成 | 製品の安全について特徴を示すものです。特性や原材料等をまとめておくことで、危害要因分析の基礎資料となります。 |

| 手順3 | 意図する用途及び対象となる消費者の確認 | 用途は製品の使用方法(加熱の有無等)を、対象は製品を提供する消費者を確認します。 |

| 手順4 | 製造工程一覧図の作成 | 受入から箱詰めまでの流れを工程ごとに書き出します。 温度や時間、速度、濃度などの設定に加え、汚染区域と清潔区域の区分線を引くと、工程の重要度が明確になります。 |

| 手順5 | 製造工程一覧図の現場確認 | 製造工程図ができたら、原料の入荷~製品の出荷までの現場での人の動き、モノの動きを確認して必要に応じて工程図を修正しましょう。 |

| 手順6 【原則1】 |

危害要因分析の実施 (ハザード) |

工程ごとにどのような危害要因があるか考えます。 原材料に由来するものや工程中に発生しうるもの等を列挙し、管理手段を挙げていきます。 |

| 手順7 【原則2】 |

重要管理点(CCP)の決定 | 危害要因を除去・低減すべき特に重要な工程(管理点)を決定します。 |

| 手順8 【原則3】 |

管理基準(CL)の設定 | 危害要因分析で特定したCCPを適切に管理するための基準(例えば温度、時間、速度など)を設定します。=管理基準(CL) |

| 手順9 【原則4】 |

モニタリング方法の設定 | CCPが正しく管理されているかを適切な頻度で確認し、記録します。 (CLに達しているか常時確認することをモニタリングといいます。) |

| 手順10 【原則5】 |

改善措置の設定 | モニタリングの結果、CLが達成されなかった時に 製造工程の中で発生した問題点を修正し、是正することをいいます。 |

| 手順11 【原則6】 |

検証方法の設定 | これまでで作成されたHACCPプランに従って管理が行われているか、修正が必要かどうか検討します。 |

| 手順12 【原則7】 |

記録と保存方法の設定 | 記録はHACCPを実施した証拠であると同時に、問題が生じた際には工程ごとに管理状況を遡り、原因追及の助けとなります。 記録・保存方法をあらかじめ決めておくとよいでしょう。 |

また、改正食品衛生法には経過措置期間が2021年6月まで設けられています(2019年10月現在)。期日まではHACCP対応等の猶予期間であり、衛生管理が不十分であっても罰則等はありません。

食品衛生法五十条では、「都道府県知事等は、公衆衛生上必要な措置について、第一項の規定により定められた基準に反しない限り、条例で必要な規定を定めることができる。」とあります。2021年6月からは食品衛生法の違反によって罰則の対象にならなくても、都道府県が条例によって罰則を設けていれば刑事罰に問われる可能性があるということになります。

3.HACCP対応の課題

①フローダイアグラム対応

WordやExcelでフローダイアグラムを作成する場合、工程を追加/削除する等修正があると、線の引き直しや図形のずれを調整しなければいけません。

一部分を修正するだけでも全体のレイアウト調整が必要になることがあり、手間も時間もかかります。

②メンテナンス作業の属人化

HACCP文書のメンテナンスが必要になった場合、作成者本人でなければ過去にどのような改訂履歴があったのかが分からなくなってしまうことがあります。文書の作成者でなければ内容の矛盾点に気づけないこともあり、業務が属人化しやすくなります。

③HACCP文書間の整合性

複数のHACCP文書には同一の内容を記載する必要があります。

後から修正作業を行う場合、全ての文書に矛盾や漏れがないかを並行して確認する必要があり、作業効率が低くなります。

4.時間も手間もかかるHACCP文書作成、効率化するツールとは

HACCP文書の作成・更新は認証対応上必要不可欠な作業です。とはいえ、上記の通り一般的なツールを利用して文書作成を進めていくと、業務効率が低くなる恐れがあります。認証に向けて正確に作業を進めていくためにも、HACCP文書を作成する専門ツールの導入が推奨されます。

本記事で紹介するHACCP文書作成ツール「HACCPクリエータ」はフローダイアグラムの作成・修正における圧倒的な生産性と、ハザード分析表・HACCPプランの自動出力・取込機能により、HACCP文書の作成・維持管理工数を大幅に削減するHACCP文書化専門ツールです。

圧倒的な生産性を実現する

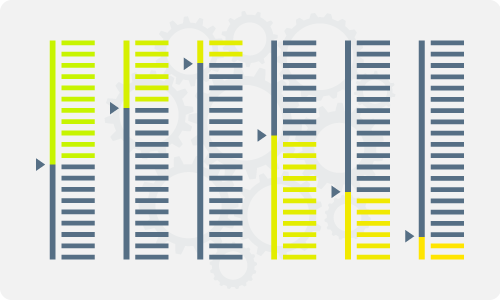

フローダイアグラム作図機能

図形パレットから図形を選択し、配置するだけです。

図形をドラッグして引っ張るような感覚で初心者でも素早く簡単にフローダイアグラムを作成することができます。

また、接続線の繋ぎ直しや線跨ぎの自動変換などの様々な自動補正機能により、直感的で快適な作図作業を実現します。

完全に整合性の取れた管理表類の

自動出力・取込機能

数回のクリック操作だけで自動的にエクセル形式のハザード分析表やOPRP/CCP表を出力することができます。

これらの管理表はフローダイアグラムと内容(工程番号・工程名称等)の整合性を保った形で出力されます。

また、出力された管理表類をエクセル上で修正して、フローダイアグラムに取り込んで修正内容を反映させることもできます。

HACCP文書作成ツール「HACCPクリエータ」のお問い合わせはコチラ

「HACCPクリエータ」につきましては下記お問合せフォームより承ります。

製品に関してご不明な点等ございましたら、お気軽にご相談ください。

【本記事に関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、当社は一切の責任を負うものではありません。